Детаљи о производима

Пластична убризгавање са картама је најкритичнији корак у производњи убризгавања - обликованих производа. Свака релевантна производи убризгаване производе морају имати одређени калуп да га посебно реализује. То је кључна опрема у процесу убризгавања. Високо - Квалитетна плитка ињекција пластике имају директан утицај на квалитет производа, ефикасност производње и трошкове.

Предности од пластичне ињекције калупа су четвороструко:

Висок - прецизно обликовање:

Способан да производи делове сложеним облицима и високе димензионалне тачности.

Висока ефикасност производње:

Погодно за масовну производњу са ниским трошковима јединице.

Флексибилност дизајна:

Калупи се могу прилагодити прилагођавању различитим спецификацијама, материјалима и функционалним захтевима.

Вишеструка материјална подршка:

Може се користити за производњу широког спектра термопластике, као што је АБС, ПП, ПЕ итд.

Топ 5 уобичајених прототипа убризгавања

Неке од предности, недостатака и карактеристика калупа детаљно су описане у даљем тексту.

алуминијумски калуп

Карактеристике алуминијумских калупа:

Лаган

Доња густина алуминијумске легуре чини лагане плодност калупа и лако се обрађују, превозе и саставе.

Смањује потребу за ињекционим машинама за убризгавање и снижава трошкове коришћења опреме за обраду.

Висока топлотна проводљивост

Легуре алуминијума имају одличну топлотну проводљивост, што значајно смањује време хлађења и побољшава продуктивност убризгавања.

Ово је посебно корисно за брзо обликовање и кратак производњу у циклусу -.

Лака обрада

Алуминијум је мекшни материјал, што је олакшало ЦНЦ обраде, сечење, бушење и друге операције.

Производни циклус је кратак, обично само 3-10 дана да доврши калуп.

Предност

Трошкови производње су нижи од челичних калупа, чинећи га погодним за мале - серијске производне пројекте са ограниченим буџетима.

Сложени топлотни третман и очвршћивање процеса нису потребни, додатно смањујући трошкове производње.

Добра површина

Површина алуминијума је лако бити полирана, пескана, анодизирана итд., Што може да испуни одређене захтеве за појаву.

Предности алуминијумских калупа:

Кратки производни циклус

Од дизајна до испоруке, алуминијумски калупи обично трају само 3 дана до 2 недеље, што је брже од традиционалних челичних калупа.

Приступачан

Погодно за малу шаржу или АД - ХОЦ производне потребе, може значајно смањити почетне трошкове развоја.

Флексибилан

Структура калупа може се лако подесити, што је погодно за брзи итеративни процес развоја производа.

Погодно за широк спектар производа

Комплексни облици или танко - зидани делови могу се произвести да би се задовољили диверзификоване захтеве за дизајн производа.

Лако одржавање

Алуминијумска површинска обрада је једноставна, са ниским трошковима одржавања.

Недостаци алуминијумских калупа:

Кратки радни век

Алуминијумска легура има ниску отпорност на тврдоћу и абразију. Обично може да издржи само 500-10.000 ињекција, што не могу да задовоље потражњу масовне производње.

Лоша отпорност на топлоту

Алуминијум има ограничену способност да издржи високе температуре и продужено високи - ињекција температуре може довести до деформације калупа.

Недовољна снага

За производе за које је потребна велика снага или ултра - ињекција високог притиска (нпр. Пластика ојачана стакленим влакнима), алуминијумски калупи можда неће бити прикладни.

Ограничена прецизност

Иако алуминијумски калупи могу постићи већу прецизност, способност контроле толеранције и даље је мало инфериорна у поређењу са високим - крај челичних калупа.

Сценарији за алуминијумске калупе:

Прототип развој

Проверите изводљивост дизајна и брзо генерисање узорака за тестирање.

Мала серијска производња

Упознајте производњу потражње десетина на хиљаде комада, погодне за пробну производњу и фазу тестирања на тржишту.

Верификација производа

Производите узорке у близини масовне производње за функционалну провјеру или појаву демонстрације.

Пројекти кратког времена

Пријавите се на производне задатке са уским временима испоруке да бисте подржали брзи преокрет.

Флексибилан челични калуп

Карактеристике меких челичних калупа:

Умерена снага

Материјална тврдоћа је обично између 28 - 32 ХРЦ, што може задовољити потребе од средњег волумена убризгавања (5.000 до 50.000 циклуса).

Лакше је радити са тврдим челичним калупама, у стању да издржи одређени ниво снаге и притиска.

Боља отпорност на абразију

Мекани челик има бољу отпорност на хабање од алуминијумских калупа, што га чини погодним за дуже време циклуса.

Умерени трошак

Нижи трошкови у поређењу са тврдим челичним калупима, али значајно веће снаге и радни век од алуминијумских калупа, погодних за средње производне пројекте са ограниченим буџетима.

Једноставан за модификацију

Висока жилавост материјала омогућава лако обраду плијеса и прилагођавања након суђења калупом, подржавајући оптимизацију дизајна.

Свестраност

Може се користити за прављење сложених структура или мулти - калупа за сусрет широког спектра потреба производа.

Предности флексибилних челичних калупа:

Дужи живот

Обично подржава десетине хиљада циклуса убризгавања, што га чини погодним за медиј - потребе за производњом запремине.

Време умереног циклуса

Брзина прераде је бржа од те тврди челични калупи. Али мало спорије од алуминијумских калупа, са општим производном циклусом од око 2-4 недеље.

Трошак - ефикасан

Равнотежа између снаге, живота и трошкова. Посебно је погодан за тестирање функција, пробне производње и неке пројекте масовне производње.

Погодно за широк спектар пластике

Прилагодљиви за убризгавање већине инжењерске пластике, укључујући АБС, ПЦ, ПП итд.

Већа прецизност

У поређењу са алуминијумским калупама, флексибилни челични калупи могу постићи већу димензионалну тачност и површинску завршну обраду.

Недостаци меких челичних калупа:

Ограничена тврдоћа

Слаб за ултра - висок - пребацивање притиска или обраду стакла - влакна - ојачани материјали

Лоша отпорност на корозију

Склони рђе високе влажности или киселих окружења, захтевајући редовно одржавање и примену инхибитора хрђе.

Тешка категорија

Тежи од алуминијумских калупа, што резултира већим трошковима превоза и склопа.

Дуговидност није тако добра као тврде челичне калупе

Не могу дуго да подрже - термин масовне потребе за масовним производима. Није погодно за пројекте са више од милион циклуса.

Заједнички материјали за меке челичне калупе

П20 челик

Обично се користи челик са ниским тврдоћи, тврдоћа у 28-32 ХРЦ-у, погодна за средњу производну производњу.

Добра обрадивост, умерена отпорност на хабање, цена - ефикасно.

718 челика

ХРОМИЈ - који садржи калуп челик има добру отпорност на хабање и отпорност на корозију.

Обично се користи у захтевним убризгавањем, као што су транспарентни делови и прецизни делови.

С50Ц челик

Челик алата за угљенику је јефтини, али мање издржљив.

Погодно за кратко - термин употреба или ниско "} Буџетски пројекти.

Нак80 челик

Високо полирани челик је погодан за производе који захтевају високу површину, као што су козметичка кућишта.

Поређење меких челичних калупа са другим калупима

| Карактеризација | Мекани челични калупи | Алуминијумски калупи | Тврди челични калупи |

| Тврдоћа | Умерен | Нижи | Високо |

| Трошкови | Умерен | Нижи | Високо |

| Време циклуса | 2-4 недеље | 3-10 дана | 4-6 недеља |

| Применљиве серије | 5,000-50,000 | 500-10,000 | 50.000 или више |

| Издржљивост | Умерен | Релативно низак | Релативно висок |

| Модификовати потешкоће | Једноставан за модификацију | Врло једноставан за модификовати | Теже изменити |

3Д калупи за штампање

Карактеристике 3Д штампаних калупа:

Висока флексибилност

Комплексни геометријски облици могу се штампати са високим степеном дизајнерине слободе, што омогућава реализацију структура које је тешко производити традиционалним методама обраде, као што су унутрашњи канали за хлађење и лагани дизајн.

Кратки производни циклус

Обично, 1-3 дана за довршавање производње калупа, у поређењу са традиционалним калупом да уштедите пуно времена.

Ниска цена

Посебно је погодан за мале серије или један - временски производ, избегавајући високу унапред улагање традиционалних калупа.

Материјална разноликост

Пластична, фотосензиван смола, метални прах и други материјали могу се користити за прилагођавање перформанси плијесни према захтеву.

Погодно за пројектовање верификације

Прототип калупи могу се брзо израдити за верификацију производа или малене производње - лот пробне производње.

Предности 3Д штампаних калупа:

Брза производња

Од дизајна до обликовања у сатима до дана, погодан за брзу итерацију и валидацију.

Ниска цена

Елиминише потребу за скупом традиционалном механизмом челика и обраде, што га чини посебно погодним за ниско - производни и експериментални пројекти.

Сложена производња структуре

Лака примена унутрашњих структура, обликованих површина и функционалне оптимизације као што су хидродинамички хладни канали.

Смањени материјални отпад

Производња адитива користи само потребне материјале и еколошки је еколошки прихватљивије од традиционалних процеса сечења.

Подршка за оптимизацију дизајна

Флексибилност за измене дизајна калупа према потреби током производње да се брзо прилагоди променама у потражњи.

Недостаци 3Д штампаних калупа:

Краћи животни век

У поређењу са традиционалним челичним калупама, 3Д - штампани калупи су мање издржљиви и нису погодни за продужену употребу под високим притиском и високим температурама.

Ограничено оптерећење - носивост

Посебно се калупи направљени од пластике или смоле лако деформишу или оштете у процесу убризгавања или умиру - ливење.

Ограничена прецизност и квалитет површине

Текстура штампаног слоја може захтевати додатну обраду, а површинска завршница није тако добра као и традиционални калупи.

Ограничења материјала

Иако је доступна технологија штампања метала 3Д, цена је висока, а обична смола или пластичне калупе су ограничене у њиховој примењивости.

Недовољно партије капацитета

Погодно за малу пробни простор и проверу суђења, али није погодно дуго - термин масовна производња.

Избор материјала за 3Д штампање калупа:

Фотосензитивна смола

Погодно за мали тест или верификацију убризгавања у ињекцији партија, уз бољу тачност преливања и перформанси детаља.

Пластика (нпр. Пла, абс)

Калупи су штампани помоћу ФДМ технологије, ниске трошкове, али ниже отпорност на топлоту и снагу.

Метали

Калупови исписани помоћу металног праха (нпр. Нехрђајући челик, алуминијумска легура) су погодни за велике снаге и велике прецизне потребе, са већим трошковима.

Композитни материјали

Штампање калупа кроз ојачани пластични или композитни материјали за побољшану издржљивост и функционалност.

Поређење 3Д штампаних калупа и традиционалних калупа:

| Карактеризација | 3Д калупи за штампање | Традиционални калупи |

| Производни циклус | 1-3 дана | 2-6 недеља |

| Трошкови | До средње | Средина до високог |

| Применљива величина партије | Мале количине (<1000 pieces) | Large quantities (>5000 комада) |

| Производња флексибилности | Високо | Низак |

| Сервисни живот | Кратак | Дугачак |

| Сложена структура | Лака реализација | Тешка реализација |

Силиконски калуп

Карактеристике силиконских калупа:

Висока флексибилност и месавост

Силиконски материјал има добру флексибилност и дуктилност. И може тачно поновити детаље површине матичног калупа, погодне за сложене геометријске облике.

Отпорност на високу температуру и хемијска стабилност

Висок - квалитетни силиконски калупи су обично отпорни на високе температуре (-60 степени до 250 степени) и отпорни су на већину хемикалија.

Ниска цена

Ниски трошкови производње чине их посебно погодним за мале - пуно производње и брзо прототипирање.

Кратки производни циклус

Процес производње је једноставан, обично 1-3 дана за довршавање производње калупа и ставите га у употребу.

Широк спектар апликација

Може се користити за обликовање широког спектра материјала, укључујући смоле, полиуретан, воска, мале металне тачке топљења итд.

Предности силиконских калупа

Једноставна производња

Једноставан процес производње, нема потребе за сложеном опремом или процесима.

Ниско - прилагодљивост трошкова

Идеално за малу серију производње или брзо прототипирање, са значајним уштедама у трошковима развоја.

Висока тачност репродукције

Може тачно да репродукује детаље мастер калупа, укључујући минуте текстуре и сложене структуре.

Флексибилан

Лако је отпустити калуп, избегавајући оштећење готовог производа.

Велики избор материјала

Може се користити за обликовање широког спектра материјала као што су смола, полиуретан, гипс и мале метале топљења.

Недостаци силиконских калупа:

Кратки радни век

У поређењу са металним калупама, силиконски калупи имају краћи отпорност на хабање и животни век. И углавном могу да произведу само десетине стотинама производа.

Ограничена механичка својства

Силиконски калупи имају ниску тврдоћу и снагу, отежавајући издржати високим - притиском или високим - убризгавањем температуре.

Недовољно стабилност димензије

Силиконски калупи су склони деформирању због поновљене употребе, што утиче на димензионалну тачност производа.

Осетљив на животну средину

Силиконски материјали су подложни влажности и температури и морају се чувати под погодним условима.

Одабир материјала за силиконски калуп:

Транспарентни силикон

За велике прецизне калупе и визуелне калупе.

Силикон високе тврдоће

Омогућава бољу отпорност на абразију и стабилност димензија и погодан је за мале производе - серија.

Силикон намирница

Користи се за израду калупа за храну, као што су чоколадни и калупи за колаче.

Индустријски силиконски

Погодно за производњу индустријских делова, као што су аутомобилски делови, бртве итд.

Епоксидни лимински калуп

Карактеристике епоксидне смоле калупа:

Висока чврстоћа и отпорност на хабање

Епоксидна смола одлаже се да формира тврду површину која може издржати висок механички стрес, погодан за сложене процесе и дуго - употреба времена.

Добра хемијска отпорност

Отпоран на киселину, алкални и већину хемијских растварача, посебно погодних за обликовање композитних материјала.

Одлична топлотна стабилност

Калупи епоксидне смоле могу издржати високе температуре (обично 120 степени -180 степена, специјална епоксид може издржати до 250 степени), погодним за поступак калупа за вруће притиске.

Висока димензионална тачност

Мало скупљање очвршћивања (обично мање од 1%) одржава детаљ и тачност облика мастер калупа.

Глаткоћа са високом површином

Површина калупа може се полирати на огледало, што помаже у побољшању квалитета готовог производа и ефекта ослобађања.

Предности калупа епоксидне смоле:

Релативно ниска цена производње

Нижи трошак од металних калупа, погодно за малу производњу и прототипирање.

Лаган

У поређењу са металним калупама, калупи епоксидне смоле су лакши у тежини, чинећи их лакшим за руковање и манипулирање.

Висока отпорност на корозију

Отпоран је на широк спектар хемијских растварача и материјала, продужавајући живот калупа.

Флексибилност велике обраде

Својства калупа могу се подесити са пунилама или другим ојачавајућим материјалима како би задовољили широк спектар потреба процеса.

Брза могућност обликовања

Кратки производни циклус, погодан за брзи одговор на потражњу на тржишту.

Недостаци калупа од епоксидне смоле:

Ограничена трајност

У поређењу са металним калупама, калупи епоксидне смоле су мање отпорни на утицај и абразију. И погодни су за малу и средњу масовну производњу - величину.

Доња топлотна проводљивост

Термичка проводљивост је нижа од металних калупа, што може смањити продуктивност у одређеним процесима грејања.

Високи захтеви за демонтажу

Лако је оштетити површину калупа приликом демонстрације, па је потребно користити висок - квалитетни агент за ослобађање калупа.

Лако се деформише у великој величини

Велики - Величина калупа могу се деформисати под стресом или високом окружењем - температуром.

Њега и одржавање калупа од епоксидне смоле:

Очистити површину

Очистите површину калупа након сваке употребе да бисте избегли оштећење остатака на калупу.

Редовна инспекција

Редовно прегледајте калуп за пукотине, деформацију или хабање.

Употреба агента за ослобађање калупа

Равномерно нанесите агенте за ослобађање пре сваке употребе да бисте смањили оштећење површине калупа.

Околина за складиштење

Чувајте калуп на сувом и хладном месту, избегавајте директну сунчеву светлост или високу - температурно окружење.

Поправка и реновирање

Ако је калуп оштећен, може се поправити са материјалом епоксидне смоле да продужи радни век калупа.

Упоређивање стола броја пута се користи калуп

Упоредни сто је број пута прототип калуп се користи

| Тип плијесни | Производни циклус | Број коришћених времена | Применљиви сценарији |

| Алуминијумски калуп | 5-15 дана | Око 500-1000 пута | Погодно за малу серију производње или развој прототипа, мање учестале употребе, погодно за брзо прототипирање. |

| Флексибилан челични калуп | 10-30 дана | Око 5000-10000 пута | Погодно за малу и средњу производњу серије - величине, дужи радни век, погодан за масовну производњу са средњим прецизним захтевима. |

| Силиконски калуп | 2-7 дана | Око 10-50 пута | Погодно за брзо прототипирање, малу серију производње или уметничка дела итд. Ограничена употреба, лако оштећена, погодна за делове са сложеним облицима. |

| 3Д калупи за штампање | 1-7 дана | Око 10-100 пута | Погодно за ниску продукцију запремине, прототипирање или сложене обликоване делове, али лоше издржљивост и није погодно за дугорочну употребу. |

| Епоксидни лимински калуп | 5-10 дана | Око 100-500 пута | Применљиво на малу и средњу масовну производњу - величину, већу прецизност, релативно чешћа употреба, али ипак мање издржљива од металних калупа. |

Како одабрати најбољи погодан калуп за убризгавање?

Количина узорка

Захтеви за производ

Трошак времена

Ограничења буџета

Треба напоменути да би се избор свих прототипа за убризгавање прво требало да се односи на сопствене захтеве и цену производа, комбинацију два како би одабрали најприкладније прототип калупе

Процес производње убризгавања од плијесни пластике

Следеће шест бодова су неопходни процеси када производни калупи

Анализа потражње купца: Пре производње пластичне ињекције калупа, прво морате да комуницирате са купцем да бисте разумели специфичне захтеве производа, као што су изглед, функцију, материјал, чврстоћу, величину итд. ... Такође је потребно размотрити дизајн производње (ДФМ) производа који се убризгавају како би се могла убризгати и произвести калуп.

Анализа протока калупа: Анализа протока калупа је рачунарска симулација процеса убризгавања за предвиђање пута пластичног топљења, дистрибуције температуре, промене притиска и друге информације. Помаже у препознавању потенцијалних проблема као што су мехурићи, кратки снимци, неравномерно хлађење итд., А затим оптимизирајте дизајн убризгавања калупа.

3Д дизајн:Моденски инжењери користе професионални ЦАД софтвер (нпр. СолидВоркс, ЦАТИА, УГ итд.) Да бисте извукли 3Д дизајн калупа. Процес дизајна укључује структурални дизајн ињекције калупа пластике, дизајн калупшне шупљине, дизајн система хлађења, дизајн капија и тркача, дизајн система избацивања и тако даље. Циљ дизајна је осигурати ефикасан рад и дуго - појм стабилност убризгавања пластике калупа.

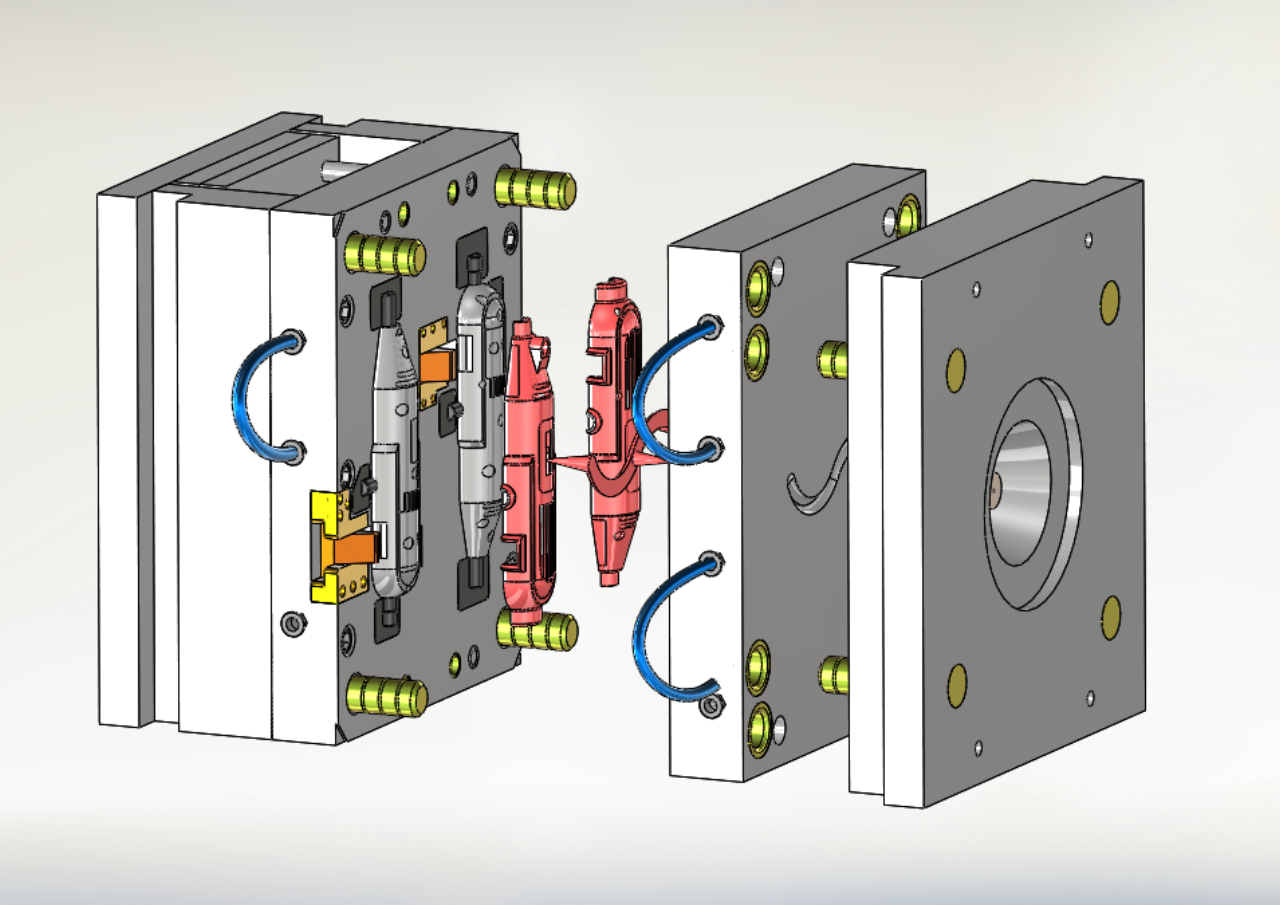

Структурни дизајн калупа:Основна структура убризгавања пластике калупа укључује фиксну калуп, покретни калуп, систем за изливање, систем хлађења, систем за избацивање и тако даље. Дизајн сваког дела мора бити прецизно координирано како би се осигурало да калуп може да не ради глатко.

Дизајн шупљине:Према облику, величини и сложености пластичних производа, дизајнирани су калупи калуп калуп, а број шупљина може бити један - калуп или мулти- калуп. Мулти - Калупљиви се обично користе за масовну производњу за повећање ефикасности.

Дизајн система хлађења:Дизајн система за хлађење директно утиче на циклус обликовања и квалитета производа. Бунар - дизајниран систем хлађења брзо може брзо да охлади пластику, скрати време циклуса и избегавање искривања и деформације производа.

Избор машине за преливање убризгавања:Према величини, тежини и убризгавању калупа, изаберите одговарајућу машину за бризгање.

Сви ови задаци треба да буду јасни пре него што се производња калупа мора осмислити. Добар калуп је потребан од потребе купаца до прецизности производње сваког дела плијесни да би се размотрили заједно!

Избор материјала:

Челични калуп:Обично користите већи челик тврдоће, као што је П20, Х13, С136 итд. Погодан је за масовну производњу и има дуг радни век.

Алуминијумски калуп:Алуминијумски калупи су лагани, имају кратке циклусе прераде и погодни су за малу производњу прототипа или брзе прототипа.

Мекани челични калуп:Користи се за ниско до средње производње запремине, са добрим трошковима - ефикасност.

Пластични калупи:Погодно за неке једноставне потребе за обликовањем и обично се примењују на ниско производња производа - цена.

Процес обраде:

Груба обрада:Прво, ЦНЦ машински центри и стругови ЦНЦ користе се за грубу обраду да уклоне вишак материјала и формирају општи облик калупа.

Завршетак:Затим је калуп завршен коришћењем високог - прецизне опреме како би се осигурала тачност димензије и површинским дорадом. За завршну обраду сложених делова делова могу се обрадити помоћу опреме за обраду електричног пражњења (ЕДМ).

Расхладни систем хлађења:Рупе за хлађење и тркачи прецизно су обрађени ЦНЦ машине за бушење како би се осигурало оптимално хлађење.

Полирање и оплате:Полирање се изводи на површини плијеса како би се осигурало да је површина коначног производа глатка и без огреботина и несавршености. У међувремену, да се побољшају издржљивост калупа, третмани попут хромирања или нитризирања могу се додати на површину калупа.

Скупштина:Саставите сваки прерађени уломак у потпуни калуп како би се осигурало да је сваки део добро координиран и глатко се помера.

Исправљање погрешака: Након инсталирања калупа на машини за бризгање, извршите пробни калуп. Проверите квалитет обликованих производа током процеса пробног обликовања, укључујући појаву, величину, обликовање оштећења и тако даље. Истовремено, фино - подешавање се врши по потреби, као што је модификовање дизајна капије и оптимизирање система хлађења.

Функционални тест:Да би се осигурало да калуп може правилно радити, систем за избацивање, систем хлађења и систем за изливање мора ефикасно радити.

Овај корак је осигурати да накнадна производња квалитета производа не буде у неопходним предусловама, само да се добро обавља у свим аспектима уклањања погрешака накнадне производње производа за постизање жељених резултата!

Провера димензије:Мерење димензија врши се прецизним мерним алатима као што су координатна мерна машина (ЦММ) како би се осигурала прецизност обраде калупа.

Инспекција пробног калуда: Подизање стварних пробних калупа да проверите да ли су произведени пластични делови испуњавали захтеве за дизајн и да ли постоје мехурићи, мане или оштећења облика.

Конзистенција производа:Провјерите верификацију пре масовне производње како би се осигурала конзистентност производа током масовне производње.

Овај корак је прихватање које ће директно одредити накнадни производњу производа, али и најважнији корак!

Редовно одржавање:Редовно чистите и прегледајте калупе. И поправите било које истрошене или оштећене делове на време да продужи радни век калупа.

Подмазивање и антикорозија:Редовно испуните калуп мазивом да спречите рђу и корозију, посебно на половним рупама хлађења и покретним деловима.

Овај корак процеса је проширење радни век убризгавања пластике калупа, што цешта појединачних производа ниже.

Од анализе потражње, дизајн калупа и обраде до коначне скупштине и уклањање погрешака, сваки корак одређује квалитет калупа и коначног производа. Континуирано оптимизирањем дизајна и одабиром праве материјала за ињекцију пластике калупа, произвођачи могу пружити високи - квалитетни пластични ињекција пластике да задовоље потребе за производњу купаца и обезбеде ефикасну производњу производа.

Захтеви за производ

1.Величина производа, облик и функционални захтеви.

2.Захтеви за квалитет површинских квалитета (нпр. Сјајни, текстура).

Избор материјала

Својства пластичних материјала, као што је флуидност, скупљање и висока - отпорност на температуру.

Калуп живот

1.Отпорност на хабање и тврдоћа материјала каљепа (нпр. П20, Х13 челик итд.).

2.Поступак површинског обраде (нпр. Хромирање, нитрирање) да продужи радни век.

Прецизност обраде

Осигурајте прецизност између делова калупа како бисте избегли оштећења попут летећих ивица и искривање производа.

Ефикасност хлађења

Дизајн система за хлађење директно утиче на време циклуса у обликовању и ефикасности производње.

Ефикасност производње

Да ли да користим више - дизајн шупљине, аутоматизовано демолдирање итд. За побољшање брзине производње.

Просечна услуга убризгавања у ињекцији

| Откуцајте просек калупа | Алуминијумски калуп |

| Обични челични калуп | 500.000 ~ 1.000.000 пута дие |

| Висококвалитетни челични калуп | 1.000.000 ~ 2.000.000 пута умрлих и више |

| Алуминијумски калуп | 10.000 ~ 100.000 пута дие |

Детаљније податке у наставку

| Главни производ | Пластични калуп за убризгавање, калуп медицинског дела, ИМЛ / ИМД, 2К калуп за убризгавање, силиконски гумени калуп, ливење дие, прототип, ЦНЦ глодање, ЦНЦ Окретање ... |

| Формат датотеке | СолидВоркс, Про / Инжењер, Ауто ЦАД, ПДФ, ЈПГ, узорак |

| Пластични материјал | ХИПС АБС, ПЦ, ПП, ПС, ПОМ, ПММА, ПЕ, АС, ППСН, ПБТ, ПА66, ПЦ / АбС.етц |

| Време вођења калупа | 20-35 дана, то зависи од величине и структуре производа |

| Вријеме вођења воденог производње | 25-30 дана, зависи од величине и структуре производа |

| Распон тежине производа | 1Г до 5000г |

| Прецизност калупа | +/- 0.01мм |

| Калуп живот | 300К-500К снимка, ажурирајте калупе бесплатно |

| Калупна шупљина | Појединачна шупљина, више- шупљина. |

| Систем тркача | Врући тркач и хладан тркач. |

| Опрема | 1.Тоолинг Развојне машине: Свисс Микрон Високо ефикасно обрадни центар, швајцарски микрон ХИГХР ХИГХЦСИНГ Центар, Јапан Макино ЦНЦ центар за мљевење градилишта, Таиван Греда ЦНЦ обрадни центар, Швајцарски Цхармиллес ЕДМ обрадни центар, Јапан Макино ЕДГЕ 3С Синкер Едм ... 2.цомпонентна завршна опрема: Хангхуи Синг & Био - машина за пад, линију за прскање уља 100.000 разреда ... 3.Инционирање: Тоио Потпуно електрично убризгавање машина СИ - пет машина за убризгавање Иизуми, убризгавање Донгхуа Машина, Хаитијска машина, Сумитомо машина за убризгавање, Хаитијска машина за двоструку калупу ... |

| Опрема за убризгавање | Према прецизности производа према избору различитог модела 80Т, 120Т, 250Т, 450Т, 800Т, 1200Т машина за убризгавање. |

| Површински третман | Полирање, сликарство, хромирање, анодизирање, четкање, скрининг свиле, пренос воде, ласерско сечење, кожна облога, текстура, санбластинг, позлаћивање, ув Сликарство ... |

| Боја | Бела, црна, црвена, плава .. према захтеву купца. |

| Инспекција | 100% инспекција КЦ, КА пре отпреме. |

| Апликације | Све врсте аутомобила резервни део, машине, кућни апарат, електронски производи, медицински уређаји, прибора, рачунари, преклопници за напајање, минијатурни прекидачи, архитектура, роба и а / В опрема, хардвер и пластични калупи, спортска опрема и спортска опрема и Поклони и још много тога. |

| Систем за контролу квалитета | ИСО9001 Сертификација система управљања квалитетом. |

| Пакет | Према захтеву купца |

Наше услуге

Дизајн и инжењеринг убризгавања и убризгавање

1.Дизајн калупа са 4 инжењера са 5-10 година искуства

2.3Д чврсто моделирање

3.Адаптација параметара процеса

4.Анализа протока калупа

Прављење убризгавања

1.У - прераду и производњу кућних калупа ("Никада не ослобађамо!")

2.100+ Свет - прецизна обрада прецизних обрада

3.Толеранције од ± 0,001 мм

4.ИСО 9001 Овјерени стандарди

Производња пластичних делова

1.20+ 35 ТОНС - 1200 ТОНС МАШИНЕ КЉУЧЊА

2.Стотине термопластичних материјала за избор

3.Строга контрола квалитета: ИКЦ, ИПКЦ, ФКЦ

4.Прилагођена амбалажа и паковање након убризгавања

Врсте калупа за убризгавање:

-

Класификовано бројем калупних шупљина:

-

Сингле - Калуп шупљине:Обликовање једног производа у исто време, погодан за мале серије или високог - прецизне производе.

-

Мулти - Калуп шупљине:Обраве више производа по исто време, побољшава ефикасност производње, погодно за масовну производњу.

-

-

Класификовано према конструкцији калупа:

-

Два плоча плоча:Једноставна структура, погодна за опште пластичне производе.

-

Три - платни калуп:Повећајте функцију раздвајања система за изливање, погодну за сложене производе или мулти- бодове.

-

-

Класификовано по апликацији:

-

Хот Руннер Калуп:Смањите отпад и побољшајте ефикасност обликовања грејањем система тркача.

-

Калупи хладног тркача:Традиционални калупи су нижи трошкови, али производе више отпада.

-

Структура калупа за убризгавање:

-

Главне компоненте калупа:

Динамичан и фиксног калупа:Калуп се састоји од динамичког калупа (монтиран на покретном предлогу машине за убризгавање) и фиксном калупом (монтиран на фиксном предлошку), који су затворени да формирају калупну шупљину.-

ШКОЛА И ЛОЖЕ:Шупљина одређује облик производа и језгра формира унутрашњу структуру производа.

-

Сипарни систем:Укључује главне канале протока, разводници, капије и хладних џепова, који се користе за превоз пластике која се топи у калуп.

-

Систем хлађења:Помаже растопљеној пластици да се брзо очврсне и калупа кроз хлађење пловним путевима.

-

Испушни систем:Исцрпљује ваздух или растопи гас од калупне шупљине како би се избегли оштећења.

-

СИСТЕМ ДЕМОЛИРАЊА:Укључујући игле за избацивање, пусх плоче итд., користили су за избацивање обликованог производа из калупа.

-

-

Помоћна структура:

-

Водич за стуб и водилице:Осигурати тачност поравнања покретних и фиксних калупа.

-

Основа калупа:Поправља и подржава компоненте калупа, пружајући снагу и стабилност.

-

Детаљи материјала Прикажи лист

| Материјал | Препоручена дебљина зида [мм] | Препоручена дебљина зида [инча] |

| Полипропилен (ПП) | 0.8 - 3.8 мм | 0.03'' - 0.15'' |

| Абс | 1.2 - 3.5 мм | 0.045'' - 0.14'' |

| Полиетилен (ПЕ) | 0.8 - 3.0 мм | 0.03'' - 0.12'' |

| Полистирен (ПС) | 1.0 - 4.0 мм | 0.04'' - 0.155'' |

| Полиуретански (пур) | 2.0 - 20.0 мм | 0.08'' - 0.785'' |

| Најлон (ПА 6) | 0.8 - 3.0 мм | 0.03'' - 0.12'' |

| Поликарбонат (ПЦ) | 1.0 - 4.0 мм | 0.04'' - 0.16'' |

| ПЦ / АБС | 1.2 - 3.5 мм | 0.045'' - 0.14'' |

| Пом (Делрин) | 0.8 - 3.0 мм | 0.03'' - 0.12'' |

| Завирити | 1.0 - 3.0 мм | 0.04'' - 0.12'' |

| Силиконски | 1.0 - 10.0 мм | 0.04'' - 0.40'' |

Схов форума производа

Снага фабрике старједа

Наша бесплатна услуга бесплатног сервиса: +86 15821850866

13

година

Радимо у индустрији од 2011. године

5

Тимови

Имамо 5 тимова који су тим за развој тржишта, 4 радионице за прераду, куповински тим, инжењерски тим и тим за контролу квалитета.

3

Дан прототип

Можемо прототирати производ у само 3 дана

Ако сте заинтересовани за наше производе или желите да направите и прилагодите производе, слободно нас контактирајте.

Popularne oznake: Калупа од пластичне ињекције, Кина Произвођачи ињекција убризгавања, добављачи, фабрика